控制非穩態澆鑄條件下的鑄坯表面溫度波動是在線動態二冷控制的關鍵。準確的計算凝固進程也是實施末端輕壓下與電磁攪拌的重要依據。本研究針對某廠板坯連鑄,開發了基于二維溫度場求解的在線動態二冷控制模型。該模型采用顯式的完全有限差分算法,考慮了液、固相線穿過差分節點的極端過程。對于鋼種熱物性參數的選擇,采取完全與溫度相關的具體值,進一步提升了模型的準確性。同時,采用多線程并行計算,在計算精度和計算效率兩方面都很好地滿足了在線控制的要求。通過現場的應用,與傳統的一維模型PID目標表面溫度算法相比,具有表面溫度波動小、控制精度高的巨大優勢。

1.概述

連續澆注的鋼水通過結晶器里的快速冷卻形成一個較薄且有足夠強度的坯殼。在隨后的二冷區內繼續完成鋼液從固態到液態的轉變,這期間會經歷多種復雜的物理化學變化,既要發生凝固過程中的傳熱、流動、傳質、溶質分配,組織轉變以及合金元素的碳氮化物的析出,又要受到熱產生機械變形。因而諸多鑄坯質量與二冷區內的冷卻息息相關,如鑄坯的內部質量(中間裂紋,中心裂紋)、表面質量(微合金鋼的表面橫裂紋與角部橫裂紋)、凝固組織、相變與二次相析出行為、鑄坯鼓肚(高溫蠕變)等。控制鑄坯在二冷區內合理的均勻冷卻成為保證鑄坯質量的重要環節。

動態二冷在線的控制模型的開發,經過了由最初的人工經驗控制法到基于拉速控制的比例參數控制法,再到以目標表面溫度控制為核心的綜合控制模型。考慮鋼種、斷面、過熱度、拉速等澆注工藝參數變化的工況,能有效適應開澆、正常澆鑄、出尾坯與停澆過程的切換,控制精度與響應精度也在日臻完善。同時,作為動態輕壓下模型的基礎,動態熱跟蹤模型能有效跟蹤鑄坯的凝固分率,實時捕捉壓下區間進行軟壓下,對控制鑄坯內部質量尤其是中心偏析與疏松、縮孔起到了良好的效果。

國外具有代表性的動態二冷控制模型如Siemens-VAI的Dynacs系統[1]、DANIELI的LPC系統[2]、芬蘭Rautaruukki公司開發的Dyncool系統[3、4]、Beckermann課題組的DYSCOS系統[5]和Thomas課題組的CONONLINE系統[6]。國內方面,相關設計院與高等院校的冶金工作者也分別針對方坯、板坯[7]和圓坯甚至異型坯[8]進行了動態二冷模型的開發。

對于板坯連鑄,由于計算域龐大,為了保證計算效率,滿足在線控制的時效性,這些在線控制模型大都基于鑄坯厚度方向一維傳熱模型求解溫度場。這樣便忽略了板坯寬度方向的傳熱,無法描述二冷水沿寬度方向上的分布及其對寬面溫度分布和鑄坯凝固進程的影響。對于表面裂紋敏感性高的鋼種尤其是添加了Nb、V、Ti等微合金鋼來說,寬度方向上溫度的不均勻分布(即角部過冷)是造成其較橫裂頻發的主要因素。因此,對板坯溫度場進行二維求解模型,很有必要。

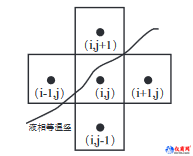

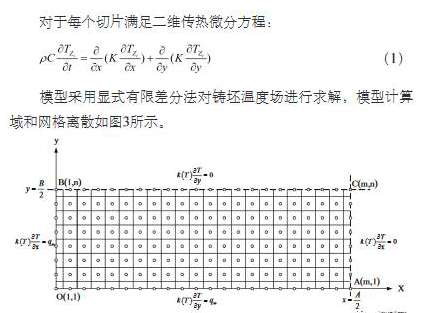

對于二冷凝固過程數學模型的求解方法包括有限差分法、有限元法、有限體積法和邊界元法等。有限差分法以其在求解中的實用性、簡易性和廣泛性等優勢,普遍應用于實際生產中。用有限差分法對傳熱微分方程進行離散化的過程如圖1所示。

圖1 有限差分算法求解的一般圖解

利用顯式有限差分法求解節點(i,j)溫度時需要利用到本身以及周圍四個節點上一時刻溫度和物性參數。這里定義,若節點(i,j)周圍四個點取同樣的物性參數,稱為精簡差分法(SDM);若四個點采取各自的物性參數,則稱為完全差分法(CDM)。求解過程中,當節點(i,j)和周圍四個節點同為相同的相,則算法不存在誤差,若出現圖1中所示液相等溫線(或固相等溫線)穿過節點(i,j)的情況,則利用節點(i-1,j)和節點(i,j+1)利用節點(i,j)的物性參數則存在很大的誤差。特別是在兩相區存在潛熱釋放,則誤差會更大。

采用精簡算法計算獲得的溫度場數據精度低,特別是結晶器出口坯殼厚度與實際誤差較大。對凝固進程預測偏前,導致凝固終點及壓下區間存在較大誤差。其主要原因是對不同節點參數選擇的問題。圖1給出了有限差分算法求解的一般圖解。

如果消除此類誤差,最好的方法即是完全差分算法。

連鑄動態二冷配水的精確程度,取決于熱物性參數選取的準確性、程序計算響應的準確性以及目標溫度設定的準確性。以此來進行精細動態二冷配水的研究。

為此,本研究針對某廠板坯連鑄,開發了基于二維溫度場求解的在線動態二冷控制模型。該模型采用顯式的完全有限差分算法,考慮了液、固相線穿過差分節點的極端過程。其中,自主開發了鋼的高溫熱物性參數計算軟件。同時,采用多線程并行計算,在計算精度和計算效率兩方面都很好地滿足了在線控制的要求。通過現場的應用,與傳統的一維模型PID目標表面溫度算法相比,具有表面溫度波動小,控制精度高的巨大優勢。

2.動態熱跟蹤計算模型

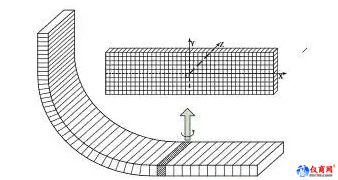

動態二冷模型是在求解傳熱微分方程的基礎上,考慮澆注工藝(鋼種、澆注溫度和拉坯速度等)實際變化的綜合控制模型。其具體控制思路與建立參見文獻[9]。鋼種的熱物性參數與時間相關,其具體的計算參見文獻[10]。在此不再贅述。如上所述,本模型采用以坯齡計算為基礎的二維切片法對板坯進行溫度場求解,取1/4切片為計算域。

其切片劃分與計算域如圖2所示。

圖2 動態熱跟蹤模型切片劃分示意圖

圖3 鑄坯溫度場計算域和差分網格的建立

2.1 精簡差分與完全差分法

與精簡差分不同的是,完全差分算法中熱物性參數值均采用每個節點在上一時刻所處溫度下各自的數值。其具體每個溫度下的熱物性參數值根據文獻[10]中的模型計算來確定。

2.2 多線程串行與并行計算求解

以某廠43m長鑄機為例,采用二維傳熱計算模型節點一般在5000~7000點,以每個切片厚度為100mm計算,正常澆注過程最多存在430片,總共節點數達到215萬~301萬,在規定的時間(顯格式差分穩定性要求的最大時間,例如130ms)已經非常緊迫。此外,每個節點要單獨從溫度相關的物性參數中查找數據,比精簡模型查找耗時要增加4倍,在加上差值算法,更加耗時,串行計算已經達不到要求。并且現在服務器都是多核多線程CPU,串行計算時,僅僅有一核在運行,其他都處于空閑狀態。因此有必要利用并行計算。

由式(3)看出,每一點計算值和此點與周圍點上一時刻溫度相關,此點與周圍點并不存在當前時刻的溫度交互。故將本研究中的并行計算定義為切片內并行,即首先在片內采用并行計算,算完一片后順序計算鑄機內其他切片,同時對多線程結構進行優化。

多線程串行計算與多線程并行計算效率的比較在相同軟硬件環境下測試,串行計算采用精簡算法和階梯函數物性參數,并行計算采用完全算法以及溫度相關的曲線形式的物性參數。

以首鋼基地某板坯連鑄機為測試用例,通過平臺數據采集回放器在實驗室搭建仿真環境。澆注過程描述如表1所示。

表1串行計算與并行計算測試用例

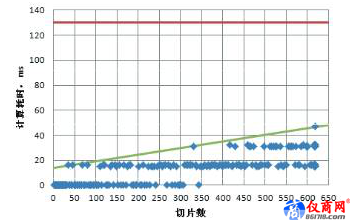

測試中切片厚度由現場實際使用的0.1m減小到0.05m,整流鑄機切片數量從309片增加到618片。每片切片上空間步長為4mm。計算域(四分之一截面)內節點數為226×33=7458。測試最大節點數為7458×618=4609044點。

串行計算結果如圖4所示。串行計算618片計算耗時125ms,接近根據現有空間步長下差分方程穩定性計算的最大耗時130ms。無法實現有限差分求解溫度場完全算法。并行計算計算耗時與切片數量之間的關系如圖5所示。618片最大耗時48ms,與同切片數量串行計算耗時的近1/3。由此可見,并行計算可很好地滿足完全差分算法。

圖4 串行計算測試計算耗時與切片之間關系圖

圖5 并行計算測試計算耗時與切片數之間關系圖

3.二冷水設定研究與效果分析

并行二維計算模型開發后,在某鑄機服務器上開環運行。其運行穩定,且能根據實際生產過程實際情況做出相應的處理。可以實現隨著澆次開始啟動模型溫度場計算,并完成二冷水量和輕壓下輥縫計算;實現澆次結束后,模型進入數據保存與等待狀態。能夠根據二冷水回路打開關閉邏輯進行水量控制。模型計算實時性可以得到保證。該鑄機上線之初,采用傳統一維模型,采用PID目標溫度調節的精簡差分算法。以下對兩種模型的控制情況做一對比。生產鋼種以低碳鋼為主,詳細對比如表2所示。

表2 多線程并行計算模型與現有某模型功能對比表

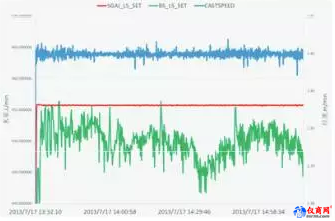

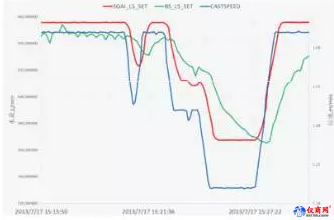

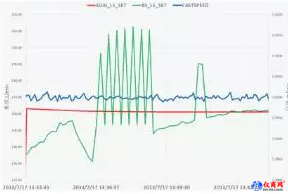

比較生產4天,生產爐次共6爐。圖6和圖7給出了兩種模型針對某回路的對比曲線。其中SGAI_LS代表二維多線程并行計算模型,BS_LS代表一維精簡算法模型。

圖6 二維并行模型與一維精簡模型拉速平穩時水量對比

圖7 二維并行模型與一維精簡模型拉速變化時水量對比

整體上來看,兩模型的設定基本一致。在局部放大圖中可以看出,在拉速平穩階段,一維精簡模型關于水量設定值要比多線程并行計算模型設定值有較大的波動。在拉速波動期間兩模型設定水量趨勢基本一致,但多線程并行計算模型設定曲線較平滑。

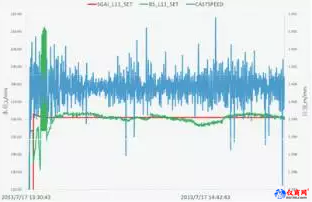

圖8和圖9給出了二維并行模型與一維精簡模型針對回路11從開澆末期至拉速平穩階段水量對比曲線。從圖中可以看出一維精簡模型在拉速平穩開始時刻,出現水量設定振蕩情況。其他回路與此對比情況類似,不再贅述。

圖8 二維并行模型與一維精簡模型開澆至拉速平穩階段水量對比

圖9 二維并行模型與一維精簡模型平穩澆鑄時水量對比

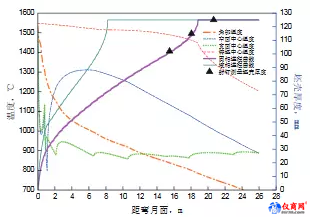

同時,通過射釘實驗驗證,二維并行計算模型計算的鑄坯凝固進程也與實際更為吻合,如圖10所示。

圖10 拉速0.85m/min條件下二維并行模型計算結果與射釘試驗結果對比

圖11所示的是SPHC鋼種的低倍照片,可以看出內部組織平整光滑,致密良好,無明顯缺陷。

圖11 SPHC的低倍照片

通過對比可以看出,二維并行模型與一維精簡模型水量設定基本一致,但二維并行模型設定值較一維精簡模型設定值更平滑、穩定,更能減小鑄坯表面溫度的波動。

4 .結論

(1)針對影響連鑄過程傳熱與凝固的影響因素,探討了采用精簡差分與完全差分兩種離散化方法對于求解傳熱微分方程的差異。分析表明,采用完全差分法,鋼種熱物性選取完全與溫度相關的參數有助于進一步提升模型的準確性。

(2)為更精確地表征鑄坯寬度方向上的溫度分布及其對凝固進程的影響,開發了板坯二維在線動態二冷控制系統。并采用多線程并行計算方法,保證了模型在線控制的計算效率和控制精度。

(3)新開發的并行計算的二維在線控制系統,較傳統現有的一維PID控制系統,其水量波動控制更為穩定,能達到更好的表面溫度控制效果。