工業(yè)物聯(lián)網(wǎng)時(shí)代,在為工業(yè)自動(dòng)化應(yīng)用選擇控制器時(shí),除了基本的參數(shù)之外,還應(yīng)該考慮數(shù)據(jù)處理、通訊和高速控制功能。

大多數(shù)工業(yè)控制器,如可編程邏輯控制器(PLC)和可編程自動(dòng)化控制器(PAC),可以處理基本功能,如離散和模擬輸入/ 輸出(I/O)連接的實(shí)時(shí)控制。事實(shí)上,這種類型的功能是大多數(shù)控制器自帶的,關(guān)注點(diǎn)主要是能處理的I/O 點(diǎn)數(shù)量的能力,通常情況下這很容易確定。

為了更好的適應(yīng)工業(yè)物聯(lián)網(wǎng)的實(shí)施,在選購工業(yè)控制器時(shí),企業(yè)還需要考慮其它先進(jìn)功能,如數(shù)據(jù)處理、通信和高速控制等。了解如何實(shí)現(xiàn)控制器所需的功能,以及新功能將如何改進(jìn)設(shè)計(jì),可以幫助制造企業(yè)提升效率。

01數(shù)據(jù)處理功能

具有高級(jí)標(biāo)記名稱編程的現(xiàn)代控制器通常提供各種數(shù)據(jù)處理功能,包括內(nèi)置數(shù)據(jù)記錄。某些高級(jí)控制器,還可以與企業(yè)級(jí)系統(tǒng)中的標(biāo)準(zhǔn)數(shù)據(jù)庫交互,例如企業(yè)資源規(guī)劃(ERP)系統(tǒng)。

將數(shù)據(jù)直接記錄入連接到控制器的USB存儲(chǔ)設(shè)備是一個(gè)重要功能,并且通常是許多應(yīng)用中的要求。具有數(shù)據(jù)記錄器功能的控制器,通常支持格式化的USB 筆式驅(qū)動(dòng)器或迷你SD卡,每個(gè)存儲(chǔ)空間都高達(dá)32GB。

數(shù)據(jù)記錄通常基于事件或調(diào)度。事件由狀態(tài)更改觸發(fā),例如布爾類型數(shù)據(jù)狀態(tài)轉(zhuǎn)化。調(diào)度數(shù)據(jù)記錄則被設(shè)置為定期發(fā)生,例如每分鐘、每小時(shí)、每天或每月。

可記錄的標(biāo)記數(shù)量通常有限,但應(yīng)為每個(gè)調(diào)度或觸發(fā)的件配置至少50 個(gè)標(biāo)記值。系統(tǒng)錯(cuò)誤也應(yīng)與錯(cuò)誤或事件發(fā)生的時(shí)間和日期一起存儲(chǔ)。日志文件名應(yīng)該是可配置的,或者根據(jù)用戶的偏好自動(dòng)生成。

除了就地記錄數(shù)據(jù)之外,一些控制器還可以與信息技術(shù)企業(yè)系統(tǒng)進(jìn)行通信。連接到控制器的OPC 服務(wù)器就是一個(gè)例子。允許服務(wù)器從工廠車間的控制器收集實(shí)時(shí)數(shù)據(jù),并在標(biāo)準(zhǔn)數(shù)據(jù)庫中進(jìn)行檢索、添加、刪除和更新數(shù)據(jù)記錄。這是通過支持與微軟Access 兼容的數(shù)據(jù)庫、結(jié)構(gòu)化查詢語言(SQL)服務(wù)器或開放式數(shù)據(jù)庫連接(ODBC)的連接來完成的。

一些市場(chǎng)上的軟件工具允許用戶在IT 企業(yè)系統(tǒng)和PLC 之間建立連接,從而可以從PLC 收集數(shù)據(jù)并保存在數(shù)據(jù)庫中。這些服務(wù)器的配置工作量通常很小,用戶可以將其配置為僅收集其流程所需的數(shù)據(jù)。

這些數(shù)據(jù)庫功能,提供了跟蹤物料移動(dòng)和生產(chǎn)指標(biāo)的實(shí)際應(yīng)用。執(zhí)行實(shí)際生產(chǎn)任務(wù)的控制器,可以跟蹤工廠車間進(jìn)度,以確保對(duì)生產(chǎn)制造時(shí)間的優(yōu)化。它還可以跟蹤物料的消耗。此信息可用于調(diào)整庫存,以確保在需要時(shí)物料供應(yīng)充足。

通過在生產(chǎn)零件或產(chǎn)品時(shí)記錄生產(chǎn)數(shù)據(jù),這些功能還可用于跟蹤產(chǎn)品從頭到尾的狀態(tài)。保存最終產(chǎn)品的狀態(tài),數(shù)據(jù)庫的內(nèi)置日期/ 時(shí)間戳功能,可用于滿足質(zhì)量保證或?qū)徍艘蟆?

02通訊功能

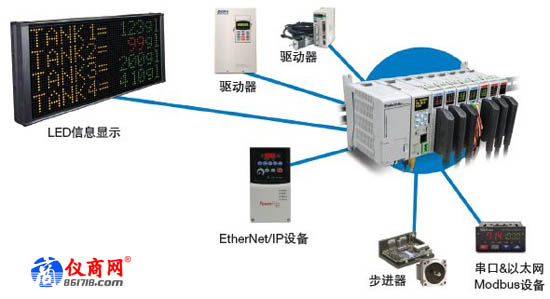

選擇自動(dòng)化控制器時(shí)需要考慮的另一個(gè)重要特性是通訊能力。應(yīng)提供多個(gè)以太網(wǎng)和串行通訊端口,以便與人機(jī)界面(HMI)、電機(jī)驅(qū)動(dòng)器和其它設(shè)備輕松集成(圖1)。這些高速以太網(wǎng)端口也可用于點(diǎn)對(duì)點(diǎn)(P2P)或業(yè)務(wù)系統(tǒng)網(wǎng)絡(luò)。對(duì)EtherNet/IP 和Modbus TCP/IP 以太網(wǎng)協(xié)議的支持,這點(diǎn)也是非常重要。

圖1 :生產(chǎn)力依賴于數(shù)據(jù)收集。控制器的通信和數(shù)據(jù)處理功能可以連接到許多不同的設(shè)備。本文圖片來源:Automation Direct