研究背景

新能源汽車的電池系統中,鋁排扮演著至關重要的角色,它作為電池的關鍵組件,不僅具備出色的導電與散熱能力,還通過輕量化設計有效提升了車輛的續航里程。(鋁易氧化形成薄膜,增加接觸電阻,可能引發安全隱患。因此,確保連接鋁牌在高壓電氣系統中的可靠性和安全性至關重要。)

(圖片來源于網絡)

隨著新能源車動力電池充電電壓逐漸轉換至800V及以上快充模式,電池連接鋁排高壓承受能力進一步提高,那該如何測試鋁排高壓承受能力?

耐壓絕緣測試是評估其性能的重要手段,旨在驗證其能否承受高電壓而不發生擊穿。這些測試需在標準條件下進行,并考慮實際工作環境的復雜性,以確保新能源汽車電氣連接的安全。

01

客戶情況

客戶主要從事汽車連接五金件生產,現在主要生產新能源汽車連接鋁排,為保證安全,需要對多條鋁排同時進行耐壓絕緣測試。

(圖片來源于網絡)

02

測試要求

該客戶設計了一個測試環境,其中包含了一個裝滿鐵珠的測試池。在這個池中,產品被置于鐵珠之下進行絕緣耐壓測試。

要求同時進行多點測試,采用多通道掃描方式進行耐壓絕緣測試,能夠承受1KV及以上的高壓,并且具備可編程的開發功能。

03

解決方案

為滿足客戶的測試需求,推薦TH9010并行多通道耐壓測試儀。

(1)TH9010系列是同惠電子融合多年電氣安規測試儀器的開發經驗所推出的多通道并行掃描耐壓測試儀。

(2)一臺單機可同時測量8個通道,按通道分別判斷測試結果,相當于八臺TH9310同時工作,既提高了產線的測試效率,又節約了產線空間。同時,該款儀器可以通過連接掃描器的方式將一臺儀器最多擴展至8×16通道以滿足客戶的實際需求。

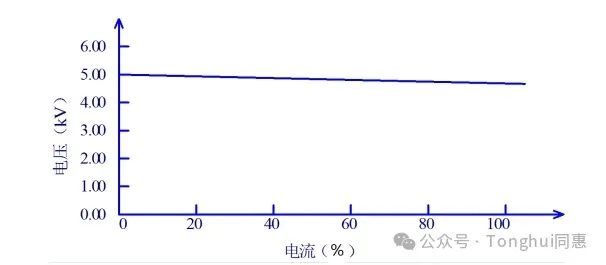

(3)TH9010 系列的每個高壓模塊是 PWM 功率放大電路和一個 50VA 的高壓變壓器,實現AC:5kV/10mA、DC:6kV/5mA 的輸出。波形的失真度小于 3%。

如果客戶為連續電流輸出,為了保證儀器的可靠性,在大于 60%額定輸出電流以上工作時最大輸出時間為 60 秒。60%~40%額定輸出電流以內請客戶注意限制連續工作時間。40%額定輸出電流以下可以保證連續工作。

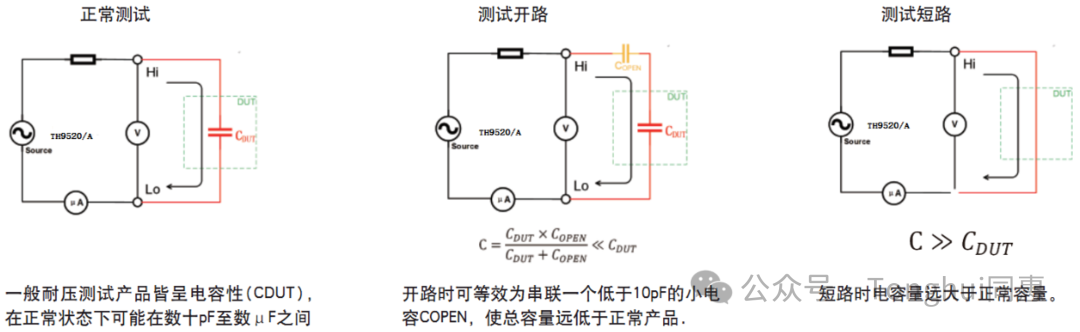

(4)在耐壓測試過程中由于被測件與測試線接觸不良、測試線損壞等,會發生開路現象,導致不良品誤判為良品;被測件損壞或者被測端間距太小導致測試線短路現象。

使用開短路偵測(OSC)功能,TH9010/A可預先偵知測試端開短路情況,減少產線接觸不良的問題發生,保護治具設備,節省測試成本。

04

經驗與總結