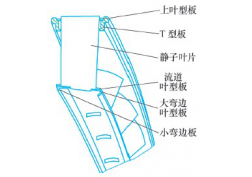

圖2 流道葉型板零件示意

其次, 切割設備選用LASERDYNE-780型激光加工系統,X、Y、Z行程分別為826mm×686mm×686mm。伺服系統為5坐標6軸聯動全飛行光路,可在行程范圍內進行任意位置和角度連續運動,可保證多個空間運動的定位精度0.013mm。設備配置了高倍率同軸的監視器,定位精度達0.0025mm。該系統配置的激光器為J K704型YAG激光器,平均功率235W,峰值功率20kW,脈沖頻率1~200Hz,脈沖寬度0.3~10ms。YAG激光器的波長為1.06μm,適合切割金屬材料。

采用高性能激光加工系統,保證了零件三維空間加工精度。選用600mm/mi n的切割速度、80Hz的脈沖頻率、0.4 ms的脈沖寬度、平均功率180W、JK704型YAG激光器特有的尖峰模式,產生的峰值功率可達10kW。高峰值功率、高切割速度和低平均功率保證了零件在激光切割過程中不產生溫升,零件無熱變形。結合高倍率同軸的監視器的使用,從而保證了重熔層厚度<0.03mm的要求,加工后的葉型孔的輪廓精度和位置精度均<0.05mm,零件達到設計要求,已進行批量生產。

(2)隔熱屏群孔激光精密切割 首先,隔熱屏呈錐形多環波,壁厚0.8~1.2mm,直徑和高度在1m左右,孔徑1~5mm,孔垂直于零件表面,數量2000~10萬個不等。該類零件一般采用鈑金成形和焊接工藝制造,熱處理后,殘留較大的變形,變形不易消除。零件自由狀態下圓度偏差達到100mm、波高偏差約3mm,波距偏差約5mm。孔的加工是孔中心距波峰的位置精度±0.2mm。由于零件在自由狀態下偏差較大,孔的數量極多,一般的加工方法無法高效和質量要求,所以需采用激光加工。要加工的孔徑>0.8mm,孔采用激光環切的方法加工。

在零件存在圓度大、波高、波距偏差的情況下保證孔位置度要求是該零件的難點。隔熱屏零件如圖3所示。

圖3 隔熱屏零件

其次,選用LASERDYNE-795型激光加工系統,X、Y、Z行程分別為2 000mm×1 000mm×1000mm。伺服系統為五座標六軸聯動全飛行光路,有X、Y、Z三個直線軸,C、D兩個擺動軸和高精度立式轉盤,通過編程實現了孔垂直于零件表面的要求。該系統配置的激光器為CL50K型YAG激光器,平均功率200W,峰值功率50kW,極高的峰值功率保證了小孔的切割質量。該設備有自動聚焦、零件特征掃描、表面位置遠程追蹤及追蹤方向設定等先進功能,為較大偏差零件的高精度加工提供了技術條件。

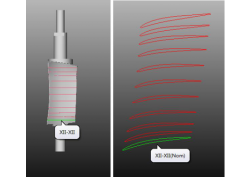

通過零件特征掃描,測量出零件上多個波的每一波峰的實際位置,再用多功能加工程序運算調整每一排的打孔位置,實現環狀波型件軸向高精度打孔。零件特征掃描如圖4所示。

圖4 零件特征掃描

零件上的孔是垂直于零件表面的,傳統的追蹤方法是沿著加工方向追蹤,會產生一定的高度偏差。利用定向追蹤表面技術,保證孔位置測量與加工的正確性。定向追蹤表面如圖5所示。通過應用多個先進功能保證了零件的要求,切孔完成的零件如圖6所示。