陶二煤礦位于邯鄲市境內,距離市區15 km,是冀中能源邯礦集團有限公司所建的一座大型的現代化礦井。陶二煤礦1975 年建井,1982 年投產,設計能力為90 萬t/年,經過對其進行陸續的技術改造,2006年核定生產能力達125 萬t/年。陶二煤礦壓風機房分別設在井上和井下。井上壓風機房設計在離副井口西側約60 m處,風機房內安裝有2 臺SM5160-25.5/8 壓風機與2 臺SA-250 壓風機。壓風管路由地面壓風機房起始經地面壓風管路,至副井筒通往井下南北兩翼。南翼分別通往充電峒室、主井底裝載峒室及新南總回風巷,以供生產維護使用;北翼分別通往各采區工作面。隨著煤礦集團的發展,設備陳舊落后、耗能的現象日漸凸顯,為響應國家號召和社會發展的需要,礦領導決定對原有設備進行必要的升級改造。經過礦領導的多方調查研究,決定選用某公司生產的JD-BP37-280F 系列高壓變頻器對其中的2 臺SA-250 螺桿式空氣壓縮機進行節能改造。

2 螺桿式空氣壓縮機

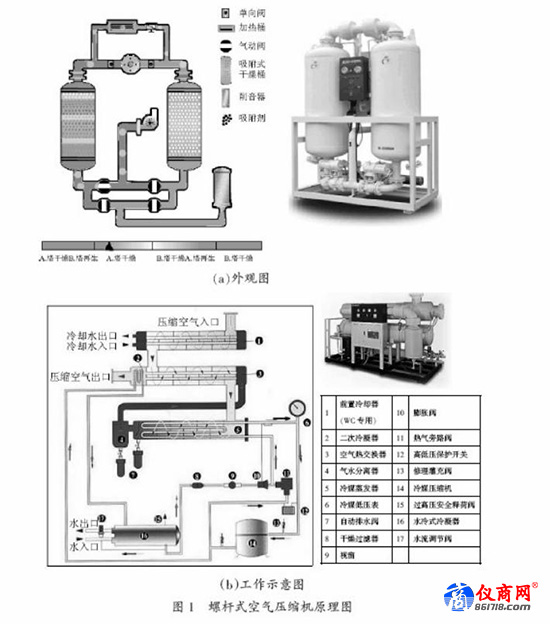

螺桿式空氣壓縮機由螺桿機頭、電動機、油氣分離桶、冷卻系統、空氣調節系統、潤滑系統、安全閥及控制系統等組成。工作時電動機通過連軸器(或皮帶)直接帶主轉子,由于主、副轉子相互嚙合,所以,主轉子直接帶動副轉子一同旋轉。冷卻液由壓縮機機殼下部的噴嘴直接噴入轉子嚙合部分,并與空氣混合,以帶走因壓縮而產生的熱量,達到冷卻效果。同時形成液膜,用來防止轉子間金屬與金屬直接接觸及封閉轉子間和機殼間的間隙。同時噴入的冷卻液亦可減少高速壓縮所產生的噪音。螺桿機頭通過吸氣過濾器和進氣控制閥吸氣,同時將油注入空氣壓縮室,以對機頭進行冷卻、密封以及對螺桿及軸承進行潤滑,從而使壓縮室產生壓縮空氣。壓縮后生成的油氣混合氣體排放到油氣分離桶內,由于機械離心力和重力的作用,絕大多數的油從油氣混合體中被分離出來。空氣在經過由硅酸硼玻璃纖維做成的油氣分離筒芯后,幾乎所有的油霧都被分離出來。從油氣分離筒芯分離出來的油通過回油管時,因為在回油管上裝有油過濾器,所以回油經過油過濾器過濾后,才將潔凈的油流回至螺桿機頭內。當油被分離出來后,壓縮空氣經過最小壓力控制閥離開油氣筒進入后冷卻器。后冷卻器把壓縮空氣冷卻后排到貯氣罐供各用氣單位使用。冷凝出來的水集中在貯氣罐內,通過自動排水器或手動排出。螺桿式空氣壓縮機原理如圖1 所示。

2.1 螺桿式空氣壓縮機工作原理

螺桿壓縮機的工作循環可分為進氣、壓縮和排氣三個過程。隨著轉子旋轉,每對相互嚙合的齒相繼完成相同的工作循環。

1)進氣過程轉子轉動時,陰陽轉子的齒溝空間在轉至進氣端壁開口時,其空間最大,此時轉子齒溝空間與進氣口相通,因在排氣時齒溝的氣體被完全排出,排氣完成時,齒溝處于真空狀態,所以當其轉至進氣口時,外界氣體即被吸入,沿軸向進入陰陽轉子的齒溝內。當氣體充滿了整個齒溝時,轉子進氣側端面轉離機殼進氣口,在齒溝內的氣體即被封閉。

2)壓縮過程陰陽轉子在吸氣結束時,其陰陽轉子齒尖會與機殼封閉,此時氣體在齒溝內不再外流。其嚙合面逐漸向排氣端移動,使嚙合面與排氣口之間的齒溝空間漸漸減小,齒溝內的氣體也隨之被壓縮。

3)排氣過程當轉子的嚙合端面轉到與機殼排氣口相通時,被壓縮的氣體開始排出,直至齒尖與齒溝的嚙合面移至排氣端面,此時陰陽轉子的嚙合面與機殼排氣口的齒溝空間為0,即完成排氣過程,在此同時轉子的嚙合面與機殼進氣口之間的齒溝長度又達到最長,進氣過程又再進行。

從上述工作原理可以看出,螺桿壓縮機是一種工作容積作回轉運動的容積式氣體壓縮機械。氣體的壓縮依靠容積的變化來實現,而容積的變化又是借助壓縮機的一對轉子在機殼內作回轉運動來達到。

2.2 螺桿壓縮機的控制缺點

2.2.1 能耗分析