人們在減緩氣候變化方面的努力推進了非化石燃料、可再生能源解決方案以及交通運輸行業(yè)加速電氣化的進程。這些新技術(shù)要求使用大功率,因此也推動了電源行業(yè)的新發(fā)展。電動汽車 (EV) 的電池組電壓可超過 900 VDC,容量可達 95 kWh。快速 EV 充電系統(tǒng)的額定功率超過 240 kW。氫燃料電池的電芯堆疊是另一項在研的汽車供電技術(shù),其容量可超過 500 kW,輸出電流可達 1000 A。

一方面,我們需要擺脫化石燃料,另一方面,全球能耗又在不斷攀升。服務(wù)器場便是有著更高能源需求的應(yīng)用例子之一。為了有足夠的可再生能源來支撐運行,服務(wù)器場正從交流配電轉(zhuǎn)型為直流配電,其工作電壓達 360 VDC,電流容量達 2000 A。此外,許多新興技術(shù)也在使用 1800 VDC 級別的電壓。

一、市場需求下的挑戰(zhàn)

面對測試這些大功率產(chǎn)品的市場要求,EA需要開發(fā)輸出功率更大、輸出電壓更高、以及有助于減小測試系統(tǒng)體積并降低能耗成本的電源。因此,EA新推出的10000系列可編程直流電源需要滿足以下目標(biāo):

1、效率優(yōu)于現(xiàn)有可編程直流電源

2、更高的直流輸出電壓,達 2000 V

3、更高的功率密度,更小的體積

4、更低的單位能耗成本

EA 設(shè)計團隊考慮過是使用基于硅 (Si) 的晶體管技術(shù),還是使用更新的碳化硅 (SiC) 功率晶體管。如果使用現(xiàn)有的硅半導(dǎo)體技術(shù),在采用工作頻率為 40 kHz 的開關(guān)模式設(shè)計時,電源設(shè)備的最高效率可達 93%。如果電源設(shè)備使用 5 kW 電源模塊,那么可實現(xiàn)的功率密度為 9.2 W/in3。

二、硅晶體管電源的限制

基于硅的 MOSFET(金屬氧化物半導(dǎo)體場效應(yīng)晶體管)設(shè)計需要三個開關(guān)晶體管,才能達到 5 kW。考慮到 MOSFET 的 30% 的降額需求,5 kW 電源模塊必須串聯(lián)三個 500 VDC 模塊,才能實現(xiàn) 1500 VDC。三個 5 kW 電源模塊才能組成一臺 15 kW 的設(shè)備。如要滿足 150 kW 的負載需求,測試系統(tǒng)設(shè)計師將需要十臺 15 kW 電源。這個電源數(shù)量需要占用高度達 42U 的 19 英寸測試機架。如果負載需求為 450 kW,測試系統(tǒng)將需要包含三臺測試機架,占用 18 平方英尺的機架空間。如果電源需要以 93% 的最高效率運行,測試系統(tǒng)將產(chǎn)生大量熱量 (31.5 kW),而這些熱量是需要被去除的。

而考慮到新電源系列所要達到的目標(biāo),更是困難重重,因此 EA 設(shè)計團隊決定采用碳化硅功率晶體管。下文介紹了碳化硅技術(shù)相對于其他方案的優(yōu)勢。

三、碳化硅 MOSFET 的效率優(yōu)于硅 IGBT

三相系統(tǒng)電源的先代產(chǎn)品采用硅絕緣柵雙極晶體管 (IGBT)。IGBT 能夠支持 1200 V,并提供大電流。但 IGBT 的傳導(dǎo)和開關(guān)損耗也較大。相比之下,碳化硅 MOSFET 大功率半導(dǎo)體的傳導(dǎo)和開關(guān)損耗則低得多。如圖 1 所示,當(dāng)用作開關(guān)時,碳化硅 MOSFET 的壓降低于等效 IGBT 的壓降。飽和碳化硅 MOSFET 的溝道電阻 RDS(通)低于飽和 IGBT 的 PN 結(jié)電阻,在低負載條件下,尤其如此。因此,碳化硅 MOSFET 的傳導(dǎo)損耗低于 IGBT 的傳導(dǎo)損耗。開關(guān)損耗方面的差異(如圖 1 右側(cè)所示)則要大得多。硅 IGBT 的電容高于碳化硅 MOSFET,因此,IGBT 關(guān)斷所需的時間更長。圖 1 顯示,碳化硅 MOSFET 的開關(guān)能量損耗降低了 10 個系數(shù)。

圖 1. 碳化硅 MOSFET 與硅 IGBT 之間的開關(guān)和傳導(dǎo)損耗比較

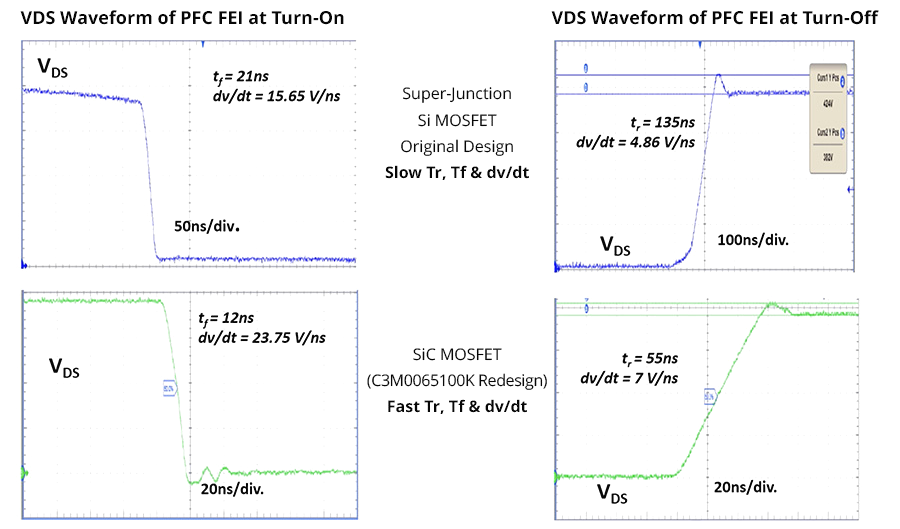

四、碳化硅晶體管的開關(guān),速度優(yōu)于硅晶體管

由于碳化硅 MOSFET 所需的開關(guān)時間更短,因此這些晶體管能夠以更快的開關(guān)速度工作。圖 2 顯示,無論是導(dǎo)通操作,還是關(guān)斷操作,碳化硅 MOSFET 的電壓變化率 (dv/dt) 都幾乎是硅 MOSFET 電壓變化率的兩倍。

圖 2. 硅 MOSFET(上方的圖)與碳化硅 MOSFET(下方的圖)的通斷電壓變化率比較

五、碳化硅晶體管的可靠性更高