自從高效電機的出現(xiàn),電機效率評估變得非常重要。主要問題是如何安全,準確,快速地獲得所有工作點的電機或驅(qū)動效率。傳統(tǒng)功率分析儀測試方法無法提供充分的測試結(jié)果。為了精確分析,所有電氣,機械和物理信號必須高采樣率同步采集,并可實時定制分析將數(shù)據(jù)傳輸?shù)阶詣踊到y(tǒng),準確,快速地執(zhí)行電動機和驅(qū)動器效率映射,以及各種類型高級分析。

典型和新測試方法對比

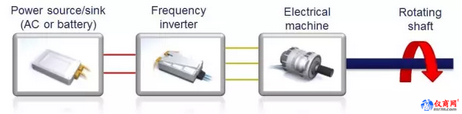

電驅(qū)動器用于各種應(yīng)用,包括電動汽車,船用電機,高速列車,飛機電動輪驅(qū)動器和執(zhí)行器,叉車和風能工業(yè)等。其關(guān)鍵在于安全,準確,快速地設(shè)計和測試整個傳動系統(tǒng)所有工作點的最大效率。這包括逆變器,電機優(yōu)化或逆變器和電機之間的匹配以及驅(qū)動策略,如圖1所示。

逆變器和電機匹配越好,效率越高。為了改善逆變器和電機之間匹配,電機需要通過逆變器進行特性化,有時變頻器可能需要改進算法來更有效地驅(qū)動電機。這只能通過分析傳動系所有工作點的原始數(shù)據(jù)來完成。

電驅(qū)動系包含許多需要記錄的信號,以便進行分析以提高效率。參考圖2,信號包括高達1000伏的電池電壓和高達幾百安培的電流。逆變器產(chǎn)生高達+/- 1000伏的脈寬調(diào)制電壓,通常為3相,有時更多,電流高達幾百安培。扭矩傳感器可以記錄電機的扭矩和轉(zhuǎn)速。通過電壓和電流的測量,能夠計算出電池和逆變器的電力功率,以及電機的機械功率。比率的計算產(chǎn)生了變頻器,電機和整個電力驅(qū)動器的效率。通過比率可以得出電機,逆變器,電機以及完整電驅(qū)動系效率。

圖 1. 簡化電驅(qū)動系

典型測試方法

電池電壓和電流通過數(shù)字萬用表測量,逆變器的輸出通常采用傳統(tǒng)的功率分析儀進行測量,并且有時采用示波器來查看信號。為了測量機器輸出,一般使用扭矩傳感器和數(shù)據(jù)采集系統(tǒng)。不幸的是,傳統(tǒng)測試有以下幾個問題:

所有記錄系統(tǒng)之間沒有時間同步;因此,在同一時間點進行機械(轉(zhuǎn)矩/速度)和電氣(電壓/電流)信號之間的比較是非常困難或幾乎是不可能的

沒有原始數(shù)據(jù)可用;因此,無法進行高級分析。

典型的功率分析儀每秒僅提供幾次計算,無法反饋足夠的信息給自動化/控制系統(tǒng)。

功率計在動態(tài)加載變化過程中不夠可靠,需要進一步的測試和分析。

結(jié)果的驗證是不可能的,因為沒有原始數(shù)據(jù)可用,如果有任何問題,需要重新測試。

因此,對于問題和錯誤需要作出若干假設(shè);并根據(jù)這些假設(shè)進行更改,然后重新測試,這是耗時且相當昂貴的。