事故管理是至關重要的業務流程,有助于避免復雜化學操作設施中發生重大事故或導致重大事故的未遂事故。事故管理的主要目標是監督操作是否符合OSHA發布的“過程安全管理”條例中規定的關鍵指南——“健康安全性和環保(HSE)”指南。

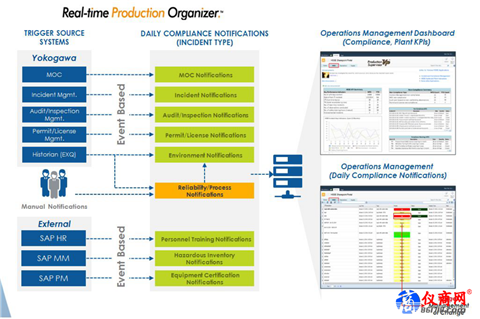

橫河電機的解決方案主要是通過工廠操作的三要素(人-工廠-過程)管理化學操作的安全風險。安全合規管理旨在確保符合內部和外部法律/法規的安全要求。

事故管理是橫河電機全面集成運營管理解決方案RPO——生產指導系統的一部分(模塊)。

■客戶面臨的挑戰

1.確保安全合規性

事故及未遂事故的紙質報告和調查缺乏可見性和責任認定。

糾正措施和預防措施通常沒有追蹤記錄。

工廠操作中HSE實踐的相關信息分散在不同的系統中(多數為紙質)。

由于缺乏有效的監管措施,經常無法發現不合規行為。

■橫河的解決方案

事故管理采用“報告、調查、結項”的工作流程。

利用這種模式,工廠工作人員能夠追蹤并管理整個工廠的事故/未遂事故、不合規情況,并且可以手動或自動生成事故/合規性報告。

主要特點:

基于最佳實踐預先配置的事故調查工作流(從報告到結項)。

基于狀態的執行批準工作流。

事故調查審查和批準的各階段采用可配置的數據輸入模板。

預先配置的風險評估模型。

預先配置的根本原因分析樹型結構。

到期日郵件自動提醒、通知所有相關參與者。

與EDMS集成,保留最新修改的控制文檔。

完成用戶操作的審計跟蹤,更新事故調查信息/狀態。

■用戶獲得的收益

追蹤并監視用戶的安全合規性。

1.符合OM實踐

符合任務交接要求(交接時間)。

符合現行指令(SI)要求,即跟蹤SI確認、SI到期。

符合計劃的基本運營關注活動。

2.符合操作/安全規范

前10個最關鍵的報警和安全問題/偏離/忽視/覆蓋事件自動記錄到每個任務交接報告中。

監測過程偏離(超出數、最大/最小點擊數、平均數)并自動記錄到任務交接報告中。

3.操作可見性

工廠運行日常狀態和生產KPI的綜合指標指示盤。

輕松訪問工廠的所有任務交接日志、指令、檢查列表和事件,確保規劃、操作和維護之間的有效協作。

4.提高生產率

整合、自動收集并分析多個系統的數據(SAP PM、PTW、歷史記錄、報警管理、LIMS等)。