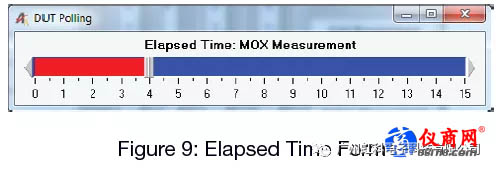

在運行氣體測試、傳感器老化測試等測試過程中,利用微控制器執行和控制的測試序列表對DUT進行編程。在此序列表執行期間,除了輪詢寄存器外,DUT寄存器不可用于訪問。輪詢寄存器在表序列執行期間更新,測試系統可以查詢輪詢寄存器,以確定序列表是否已完成,或者序列中的當前表是否正在執行。由于許多MOX測試(每個使用序列表的進程)都需要輪詢,因此輪詢被實現為一個子例程,在需要時可以調用它。執行序列表所需的時間可以根據測試需求(表中的步驟數和每個步驟的延遲參數)而變化。為了向操作員提供序列執行的狀態,創建了一個運行時間表單(圖9),以提供剩余時間的可視化反饋,以完成序列表。

DUT Status DUT狀態測試

和DUT輪詢測試類似,DUT狀態測試由多個測試進程查詢,并作為子例程實現。狀態指示DUT的健康狀態——具體地說,如果最近發生了電源復位。POR位在設備的功率中斷或重啟時進行設置。讀取POR狀態將重置位。如果顯示為POR,就意味著許多測試將不能正常工作,或者被認為是無效的。

Chamber Characterization 腔室特性分析

驗證測試系統有效性最有挑戰性的其中一方面是表征測試氣體在燃燒室中的分布情況(圖10)。最初的概念是將氣體引入負載板的四個角落,假設隨著時間的推移,氣體將混合并均勻分布在腔內。但試驗證明,這種氣體“在浸漬表規定的時間內不會在室內達到均勻濃度”。增加測試氣體的流速和延長浸泡時間都被認為是對這一缺陷的一種彌補,但最終分別被認為在氣體利用和測試吞吐量方面過于昂貴。

后來通過大量的流體模擬實驗,證明了一種改進型歧管方法產生接近理想氣體分布。氣體直接在DUT插座上方四個點通過一個小體積流形管被引入。每個插座上方的管匯上的針孔直接將測試氣體的集中流輸送到每個設備。在不影響測試吞吐量的情況下,使用最少測試氣體的最終結果接近最佳性能。腔室的設計將被修改,并將這些發現應用到生產系統中。

總結

總而言之,測試系統要求的每個標準都達到或超過了。

解決方案必須具有較低的成本。基于PXI形式,一個創造性的硬件和軟件的結合實現,使得成本遠遠低于傳統半導體測試系統成本的1/5。

系統需要支持非常大的并行測試能力。站點數量可以從64個站點擴展到512個站點,每次增加64個站點。在這些容量下,整個測試周期為35分鐘,每個設備的吞吐量僅為4秒多一點。進一步優化測試代碼、氣體流量、浸泡時間和通過/失敗參數的優化將推動每臺設備的測試時間。

操作人員需要一種方法來直觀地識別并手動按照需要將passing和failing組件放回箱中。帶有電池備份的測試狀態LED為操作者提供DUT站點通過/失敗的可視化指示(圖11)。

所有的測量都需要在一秒內完成n次。64個位點的MOX電阻測量時間是在小于800ms的條件下測量的,由于GX5295數字測試儀器的并聯運行,將位點數擴展到512不會明顯增加測量時間。

這個系統需要是可擴展的。站點計數可以以64個站點的增量從64個站點擴展到512個站點。

可將IC總線隔離到每個設備。每個DUT套接字都有一個用于編程和讀寫寄存器的獨立IC總線,以8×8矩陣(8組8個DUT)的形式訪問。

提供PMU/每針腳的功能。GX5295的標準配置具有每個針腳的PMU功能,以及4個一般應用的另外的PMUs。PMU提供了一個執行接觸測試的簡單方法,額外的PMU專用于MFC控制,有助于降低系統成本,消除額外的硬件。

與MOX氣體傳感器測試相關的特殊需求帶來了獨特的挑戰。特別是,這些設備所要求的大測試“停留”時間要求一種不同類型的測試方案—該方案要求很容易進行擴展,具有非常大并行測試能力,同時成本明顯低于傳統的“big iron” ATE解決方案。如上所述,基于PXI的解決方案,是基于現成的硬件和軟件的方案,可實現最佳的測試效果—可實現高吞吐量,并且成本適中。

譯者:廣州虹科電子

原文:Marvin Test Solutions